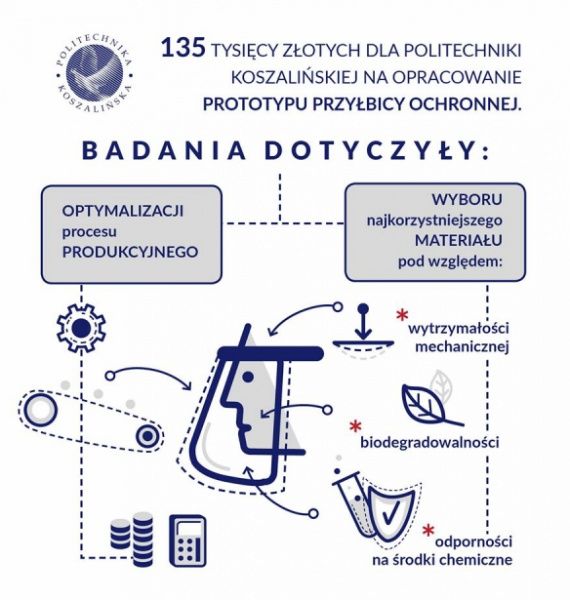

Pieniądze przyznał Urząd Marszałkowski w Szczecinie w pierwszej rundzie naboru wniosków w ramach projektu „Odpowiedzialny społecznie „Proto_lab” (to jeden z elementów Zachodniopomorskiego Pakietu Antykryzysowego). Eurofundusze zostały przeznaczone na opracowanie i testowanie technologii wspierających badania medyczne i ratownicze w walce z koronawirusem.

Wsparliśmy szpitale i służby porządkowe

Przypomnijmy, że już w pierwszych dniach pandemii uczelnia rozpoczęła produkcję przyłbic zapobiegających rozprzestrzenianiu się COVID-19. Pomysłodawcą i koordynatorem przedsięwzięcia był dr hab. inż. Tomasz Królikowski, prof. PK i prorektor ds. studenckich Politechniki Koszalińskiej.

– Podjęliśmy działania już 25 marca. Odpowiedzieliśmy w ten sposób na apel kolegów drukarzy z Zielonej Góry – tłumaczy profesor Królikowski.

Wytwarzaniem przyłbic zajęło się Centrum Druku 3D Wydziału Mechanicznego. Przyłbice trafiały do działających w regionie szpitali i przychodni, domów pomocy społecznej, urzędów, uczelni, komisariatów policji i straży pożarnej.

Wytrzymałe i przyjazne środowisku

Okazało się jednak, że konieczne są badania, które pozwolą opracować najbardziej optymalny model przyłbicy. Można je było przeprowadzić dzięki wsparciu z funduszy unijnych. Badania rozpoczęły się na początku kwietnia i trwały 3 miesiące. Dotyczyły optymalizacji procesu produkcji przyłbic pod kątem szybkości wytwarzania w technologii 3D, a także wyboru materiału do produkcji (musiał spełniać kilka wymogów: wytrzymałość mechaniczna, biodegradowalność i odporność na środki chemiczne).

Na początku wykonano projekt prototypu i po serii testów opracowano optymalne parametry wydruku. Następnie wykonano 500 sztuk prototypu i przekazano je do testowania różnym instytucjom (Straż Graniczna, szpitale w Koszalinie, Nowogardzie i Kołobrzegu, Specjalistyczny Zespół Gruźlicy i Chorób Płuc w Koszalinie). Ich pracownicy, wypełniając ankiety, oceniali materiał i sposób wykonania.

W kolejnym etapie badań sprawdzono odporność chemiczną elementów 20 prototypów przyłbic, okresowo odkażając je za pomocą spirytusu medycznego. Okazało się, że każdy rodzaj filamentu wykazuje się taką odpornością (nie zauważono zmian w strukturze ani kolorze).

Prototypy przyłbic wykonanych z trzech różnych materiałów poddano także badaniom wytrzymałości mechanicznej. Najbardziej wytrzymałym materiałem okazał się PLA. – Ten wynik nas zaskoczył. Byłem przekonany, że najlepszy od tym względem okaże się ABS. Ale jesteśmy usatysfakcjonowani, bo PLA to materiał w pełni biodegradowalny. Jest wykonany z mąki kukurydzianej lub rzadziej – z buraków cukrowych – tłumaczy prof. Tomasz Królikowski, dodając, że inne elementy przyłbic są wykonane z materiałów, które podlegają recyklingowi (folie PVC, polietylen). – Nasze przyłbice są więc nieszkodliwe dla środowiska.

Wyprodukowano 12 tysięcy przyłbic

Po weryfikacji uwag oraz po kolejnej serii badań mechanicznych i chemicznych dokonano wyboru materiału oraz wzoru wytwarzanej przyłbicy. Opracowany prototyp przyczynił się do walki z epidemią. Znaczna liczba pracowników służby zdrowia, policjantów i pracowników innych służb mundurowych, urzędników oraz pracowników instytucji socjalnych została zaopatrzona w proste, ale skuteczne narzędzie ochrony. Przyłbice okazały się dobrym rozwiązaniem także w przypadku tych osób, które z powodów zdrowotnych nie mogą nosić masek ochronnych. Autorzy badań są przekonani, że prototyp jest uniwersalny, w związku z czym w przyszłości będzie go można stosować w walce z różnego rodzaju patogenami chorobotwórczymi.

W sumie do tej pory wyprodukowano 12 tysięcy przyłbic. Wsparcia przy produkcji udzieliło uczelni szereg firm i instytucji (m.in. Radio Koszalin, Urząd Miejski w Koszalinie, Urząd Gminy w Kołobrzegu, spółka Energa).