Pokrywanie wyrobów ze stali powłokami cynkowymi jest jednym z najbardziej rozpowszechnionych sposobów zapobiegania korozji. Ograniczanie korozji z kolei pozwala przedłużyć okres użytkowania konstrukcji stalowych, a co za tym idzie - zapobiega stratom materialnym. Szacuje się, że w krajach Europy mogą one sięgać nawet kilku procent produktu krajowego brutto. Sprawa jest więc niebagatelna.Jak poprawić proces cynkowania?

Powłoki cynkowe są trwałe i zapewniają wieloletnią ochronę. Mają szereg innych zalet. Są odporne na erozję, a także na udary termiczne i mechaniczne. Nie bez znaczenia jest i to, że cynk z tego typu powłok można odzyskiwać w procesie recyklingu (pokrywanie elementów stalowych powłoką z farby nie ma tej zalety). I choć technologia cynkowania jest powszechnie znana i stosowana od wielu lat, podlega ciągłym modyfikacjom. Kryje ona bowiem dużo rezerw.

Wspólny projekt dotyczący innowacyjnej technologii uzyskiwania pokryć cynkowych (technologia cynkowania zanurzeniowego) realizuje od 2019 roku konsorcjum, które tworzą: Politechnika Koszalińska, Holding-Zremb Gorzów SA oraz Sieć Badawcza Łukasiewicz – Instytut Metali Nieżelaznych w Gliwicach.

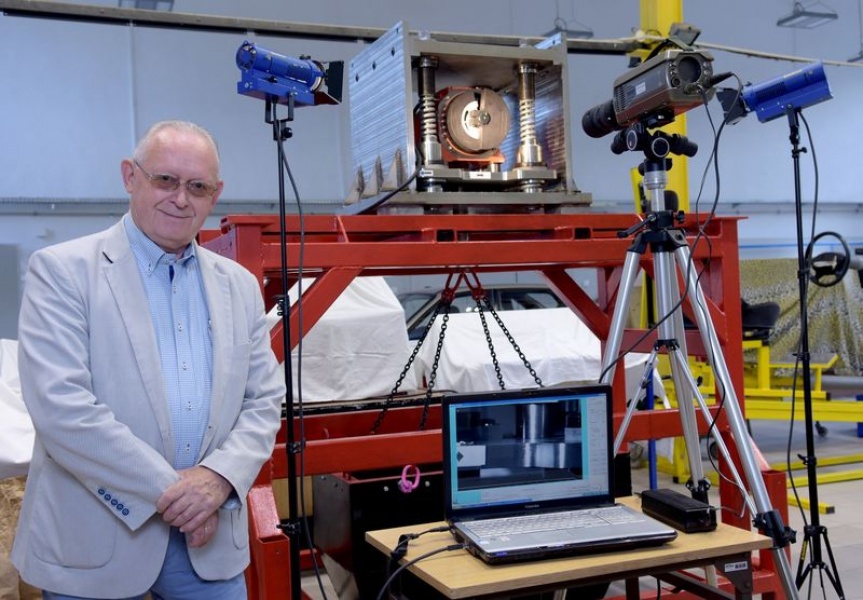

– Nasza uczelnia jest liderem projektu – podkreśla jego kierownik naukowy, prof. dr hab. Wojciech Kacalak, szef Katedry Inżynierii Systemów Technicznych i Informatycznych na Wydziale Mechanicznym Politechniki Koszalińskiej. – Uczestniczymy we wszystkich etapach realizacji – od opracowania założeń konstrukcyjnych i technologicznych aż po zgłoszenia patentowe.

W składzie zespołu badawczego pracującego pod kierownictwem prof. Wojciecha Kacalaka znaleźli się pracownicy różnych katedr Politechniki Koszalińskiej: dr hab. inż. Dariusz Lipiński, prof. PK – kierownik zarządzający, dr hab. inż. Zbigniew Budniak, prof. PK, dr hab. inż. Igor Maciejewski, prof. PK, dr inż. Konrad Zajkowski, dr inż. Katarzyna Tandecka, dr inż. Monika Szada-Borzyszkowska, dr inż. Jerzy Chudy, dr inż. Filip Szafraniec, dr hab. inż. Łukasz Bohdal, prof. PK, dr inż. Radosław Patyk oraz Dariusz Iwaniec.

Projekt nosi nazwę „Innowacyjna technologia procesu cynkowania”, a jego realizacja jest współfinansowana ze środków Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego. Łączny koszt wynosi prawie 1,8 miliona złotych, przy czym dofinansowanie z Programu Operacyjnego Inteligentny Rozwój przekracza 1,38 miliona złotych.

Wibracje podstawą innowacji

Jednym z głównych mankamentów technologii cynkowania było do niedawna to, że podczas zanurzania i wynurzania z kąpieli cynkowej elementów, które były pokrywane warstwą ochronną, zalepiały się otwory konstrukcyjne, wnęki oraz wgłębienia. Warstwa cynku miała nierównomierną grubość.

Innowacja będąca istotą realizowanego projektu pomoże wyeliminować ten problem. Metoda polega na wprowadzeniu do procesu cynkowania wymuszonych wibracji. W ten sposób będzie można zapobiec osadzeniu się na cynkowanych powierzchniach zbyt dużych warstw ochronnych.

Efekt ten będzie można uzyskać dzięki zastosowaniu dwóch jednakowych generatorów drgań umieszczonych między zawieszeniem a platformą z cynkowanymi przedmiotami. Generatory zapewnią cykliczne wywoływanie wibracji platformy. Będzie to następowało podczas wyciągania przedmiotów z kadzi z cynkiem. Wywoływane wibracje będą następowały w określonym cyklu dla każdego zestawu przedmiotów, z częstotliwością w zakresie od 5 do 20 Hz.

To są wyzwania

Choć nazwa projektu tego nie sugeruje, skala problemów konstrukcyjnych i technologicznych, z którymi musi się zmierzyć zespół badawczy, jest znaczna. Wynika z konieczności wprawienia w wibracje dużych mas – nawet powyżej jednej tony, zawierających dużą liczbę przedmiotów o różnorodnych kształtach.

– Wyzwań jest sporo. Przez odpowiedni dobór mas, zastosowanie właściwych wibroizolatorów i parametrów pracy musimy spowodować przenoszenie drgań na układ zawierający duży pakiet cynkowanych przedmiotów i równocześnie zapobiec przenoszeniu obciążeń dynamicznych na suwnicę i układy transportowe – tłumaczy prof. Wojciech Kacalak. - W przeciwnym razie można by doprowadzić do przekroczenia dopuszczalnej nośności, co zagrażałoby trwałości układu.

Dodatkowym utrudnieniem jest to, że cały proces cynkowania odbywa się w strefie podwyższonych temperatur oraz w środowisku o znacznej aktywności chemicznej (powierzchnie, które są poddawane cynkowaniu należy bowiem oczyścić i odtłuścić). Dlatego sterowanie cyklem pracy odbywać się będzie zdalnie z użyciem smartfonów z dedykowanym oprogramowaniem lub w strefie obserwacji z wykorzystaniem dedykowanych pilotów.

Zespół badawczy krok po kroku rozwiązuje dylematy badawcze. Realizacja projektu przekroczyła już półmetek. Do tej pory opracowano koncepcję projektową oraz szczegółową konstrukcję wybranych rozwiązań i technologię wykonania. Zmontowano oba generatory, a jeden z nich ustawiono na stanowisku badawczym. Przeprowadzono też badania w warunkach laboratoryjnych.

Wkrótce generatory wibracji zostaną przewiezione do gorzowskiego Zrembu, gdzie jesienią rozpoczną się badania w warunkach zbliżonych do przemysłowych.

W dalszej kolejności badaniami jakości powłok, z punktu widzenia właściwości fizycznych warstwy wierzchniej, zajmą się naukowcy z Instytutu Metali Nieżelaznych w Gliwicach (będzie w nich uczestniczyć też zespół naszej uczelni). Realizacja projektu „Innowacyjna technologia cynkowania” zakończy się w grudniu 2021 roku.

Będą patenty!

Z badań stanu wiedzy, w tym z analizy baz patentowych wynika, że innowacja, która jest przedmiotem opisywanego projektu badawczego stanowi nowość w skali światowej. Są wprawdzie opracowania naukowe, które sugerują, że podczas pokrywania drutu warstwą cynku można stosować wibrację w celu usuwania nadmiaru cynku. Metodę tę stosuje się także podczas wsuwania do kąpieli cynkowej dużych, płaskich płatów metalu. – Tyle tylko, że to jest zupełnie inny wymiar działań – dodaje kierownik naukowy projektu.

Wykorzystanie skutków drgań jest także elementem innych procesów technologicznych (np. w obróbce wibracyjno-ściernej małe przedmioty są obrabiane w środowisku, w którym elementy ścierne poruszają się pod wpływem wibracji, metodę tę wykorzystuje się też w obróbce skrawaniem). Wykorzystanie wibracji w procesie cynkowania jest jednak z pewnością nowym rozwiązaniem.

Układ generatorów już został zgłoszony do ochrony patentowej, przy czym współuprawnionymi będą Politechnika Koszalińska i Holding-Zremb Gorzów SA. Na uczelni opracowano ponadto pięć kolejnych zgłoszeń patentowych.

Modyfikacja przyniesie oszczędności

Rezultatem projektu będzie opracowanie innowacyjnej technologii zapewniającej szereg korzyści: niższe zużycie energii w procesie cynkowania, mniejsze zużycie cynku i wyższą jakość pokryć cynkowych. Nowa technologia pozwoli też zmniejszyć koszty związane z dodatkowymi procesami technologicznymi mającymi na celu pozbycie się naddatków cynku.

Jej wdrożenie w przypadku Holdingu-Zremb Gorzów przyniesie bardzo wymierne efekty. Ocynkownia należąca do tej spółki świadczy usługi dla 150 firm. Roczny program produkcji obejmuje około 10 tysięcy ton wyrobów. Do tej pory zużycie cynku w tej firmie wynosiło 600 ton rocznie. Szacuje się, że wdrożenie nowej technologii pozwoli zaoszczędzić 7 procent surowca (rocznie ponad 27 ton). Uwzględniając aktualne ceny cynku można szacować oszczędności na poziomie przekraczającym 300 tysięcy złotych rocznie. Zmniejszenie pracochłonności związanej z usuwaniem zalepień oraz lokalnych nadmiarów cynku pozwoli obniżyć koszty o kolejne 240 tysięcy złotych rocznie (ok. 6 procent wartości produkcji). Dodatkową korzyścią będzie to, że dzięki wdrożeniu innowacji procesowej wzrośnie jakość powłoki cynkowej, co pozwoli podnieść cenę produktów.

Wdrożenie innowacji może być korzystne dla całej branży. To niebagatelny rynek. Aktualnie około 60 firm w Polsce stosuje technologię cynkowania zanurzeniowego. Masa ocynkowanych elementów stalowych wynosi około 650 tysięcy ton rocznie. Można założyć, że połowę przedmiotów warto będzie cynkować według nowej technologii (uzasadniać to będzie złożoność ich kształtów i gabaryty).

- Zakładamy, że Holding-Zremb Gorzów SA, który wraz z Politechniką Koszalińską będzie właścicielem praw do wynalazku, może stać się producentem układów do cynkowania według tej technologii – wyjaśnia prof. Wojciech Kacalak. – Dzięki temu innowację, nad którą pracujemy będzie można upowszechnić.

PODSUMOWANIE

W projekcie zostaną rozwiązane następujące problemy dotyczące budowy generatorów drgań:

➡️ ocena przydatności różnych systemów wymuszenia drgań o niskich częstotliwościach 5-20 Hz;

➡️ opracowanie sposobu zawieszenia i połączenia platformy z przedmiotami o masie do 1000 kg z elementami generatora drgań;

➡️ opracowanie rozwiązań konstrukcyjnych dotyczących zmiany amplitudy i częstości drgań;

➡️ budowa układu regulacji sztywności elementów sprężystych generatora drgań;

➡️ opracowanie sposobów montażu i wymiany elementów;

➡️ dobór rodzajów, parametrów oraz układów prowadzących elementy sprężyste;

➡️ opracowanie sposobu mocowania generatorów na belce nośnej oraz zmiany masy generatorów lub całego układu nośnego;

➡️ ocena przydatności mechanizmu pochylania belki nośnej;

➡️ ocena efektów z zastosowaniem desynchronizacji pracy generatorów oraz zmiany kierunków oddziaływań dynamicznych na zbiory wielu elementów cynkowanych równocześnie;

➡️ opracowanie systemu zdalnego bezprzewodowego sterowania cyklami wibracji w procesie cynkowania.

Prof. Wojciech Kacalak prezentuje stanowisko badawcze, w którym testom poddano jeden z generatorów.